Всё о функции лазерной чистки

Аппараты для лазерной чистки предоставляют современную альтернативу традиционным химическим и механическим методам чистки металлических поверхностей от следов коррозии, красок и различных загрязнений. В этой статье мы поговорим о технологии лазерной чистки немного подробнее, затрагивая интересные преимущества и особенности данного метода обработки поверхностей.

Преимущества метода лазерной чистки

Лазерная чистка обладает целым рядом преимуществ по сравнению со стандартными промышленными методами чистки, например: высокая точность и эффективность, простота эксплуатации, возможность автоматизации, минимальное влияние на структуру материала, отсутствие отходов после обработки, бесконтактность и повышенная безопасность. Благодаря этим и многим другим преимуществам, данный метод очистки находит всё большее применение в промышленности с каждым прошедшим годом.

Отдельно стоит упомянуть и тот факт, что хотя первоначальные затраты на покупку аппарата для лазерной чистки могут оказаться довольно высокими, в конечном итоге данное приобретение поможет сэкономить средства, затрачиваемые на очистку поверхностей, благодаря сравнительно низким расходам на эксплуатацию (т.к. для его работы требуется лишь электричество) и повышенной эффективностью.

Лазерный сварочный аппарат 5 в 1

Мощность от 1,5 кВт

Цена от 436 400 ₽

В наличии более 10 моделей

Сварка, точечная сварка, чистка, подготовка швов, очистка швов, резка.

Сервис, установка и обучение.

Узнать большеАппараты для лазерной чистки имеют массу различных применений, среди которых можно выделить:

Удаление ржавчины, грязи и пыли с металлических поверхностей;

Снятие слоёв краски или масла с поверхности;

Предварительная обработка перед сваркой для удаления ржавчины и других загрязнений в месте будущего соединения для повышения его стойкости;

Последующая обработка для удаления оксидов алюминия и нержавеющей стали;

Лазерная подготовка поверхности перед покраской для обеспечения максимальной долговечности слоя краски;

Лазерное удаление оксидов со слитков специальных сплавов;

Удаление краски с деталей, которые в противном случае были бы утилизированы из-за ошибок при покраске или маркировке.

Методы лазерной чистки довольно часто используются при производстве электроники и даже в авто-, авиа- и судостроительной промышленности.

Как это работает?

Лазерные аппараты для чистки металлов используют метод лазерной абляции для удаления ржавчины, краски, оксидов и других загрязнений с металлических поверхностей. Это является возможным в связи с тем, что слой загрязнения и изначальный материал обладают разными порогами абляции (из-за разницы в молекулярных связях между материалами), благодаря чему при корректном подборе параметров лазерного излучения (частота пульса, энергия и длина волны лазера), оборудование для лазерной очистки способно испарить загрязняющий слой без повреждения материала.

Если говорить конкретнее, то воздействие лазерного импульса приводит к разрушению молекулярных связей и последующему отделению слоя загрязнения в форме плазмы, мелких частиц и капель, когда как изначальный материал обладает более высоким порогом абляции и остаётся нетронутым. Благодаря этому, при грамотном подборе параметров лазерного импульса, возможно даже выборочное удаление лишь одного из слоёв, покрывающих металл. Вы можете ознакомиться с визуальным представлением метода лазерной абляции на картинке ниже:

Существует два основных вида воздействия лазера при лазерной чистке – непрерывный лазер и импульсный лазер с определенной частотой повторения. Основная разница между данными методами заключается в скорости обработки. Непрерывная лазерная чистка заключается в постепенном повышении температуры обрабатываемой области, когда как импульсное воздействие позволяет быстро нагреть удаляемый слой с помощью коротких высокомощных импульсов, снижая нагревание основного материала во время процесса чистки.

Методы лазерной чистки

Лазерная очистка может происходить в форме различных методов, которые можно разделить на несколько видов:

- Сухая лазерная чистка. Это простая лазерная чистка с помощью лазерного луча без применения каких-либо других средств. Этого вполне достаточно во множестве различных ситуаций, однако для удаления крайне глубоких загрязнений вместе с лазерной чисткой иногда используются и другие методы.

- Влажная лазерная очистка (паровая очистка). Данный метод заключается в нанесении слоя жидкости на зону обработки, после чего лазером нагревается именно жидкость, а не слой загрязнения. Удаление загрязнений в данном случае происходит за счёт образования ударной волны при испарении жидкости. Влажная лазерная очистка является довольно эффективным и более щадящим для материала методом чистки, однако она может применяться далеко не во всех случаях и требует хорошего понимания процесса и осторожности.

- Лазерная очистка с применением инертного газа. В данном случае при лазерной чистке происходит дополнительный обдув обрабатываемой поверхности с помощью инертного газа (подбираемого, в зависимости от материала), что позволяет минимизировать риск загрязнения и окисления исходного материала.

Формы луча лазерной чистки

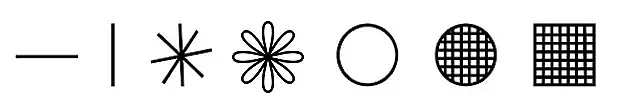

Кроме того, при лазерной чистке луч может иметь различные формы, которые будут зависеть от количества осей сканатора у пистолета лазерного аппарата для чистки. Пистолет с одной осью сканатора надёжнее и проще в эксплуатации, а с двумя – позволяет производить более глубокую очистку, но требует более глубокого подхода к освоению. Формы луча можно выбрать в настройках аппарата:

Важные факторы, которые стоит учитывать при лазерной чистке

- Характеристики обрабатываемого материала и подобранные параметры. Параметры лазерного излучения подбираются под каждый конкретный материал в зависимости от его характеристик. Результат обработки может значительно отличаться в зависимости от подбора мощности и частоты импульсов от материала к материалу, поэтому перед выполнением лазерной чистки мы рекомендуем тщательно ознакомиться с характеристиками обрабатываемого материала.

- Угол воздействия лазерного луча. Удалить слой загрязнения может быть проще, если лазер попадает на заготовку не вертикально, а под определённым углом, так как таким образом лазер также будет попадать под слой загрязнения в процессе чистки. Это также позволяет повысить площадь воздействия и тем самым эффективность обработки.