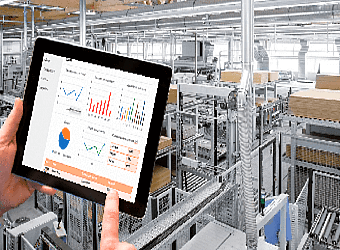

Возьмите ситуацию в свои руки и перестаньте наедятся, что будет лучше ? Conintel - это уникальная система мониторинга станков и контроля персонала, которая объединяет в себе нужные и важные элементы системы наблюдения, объективного контроля благодаря которым вы сможете быть полностью осведомлены о всех процессах происходящих на вашем производстве. Система работает как помощник, напоминая о своем присутствии лишь когда требуется ваше участие, все остальное время она контролирует исполнения поставленных вами задач и реализации планов. В момент необходимости принятия вами решения у вас будет вся исчерпывающая информация, чтобы сделать правильное решение.

Презентация

Здесь вы можете скачать подробное описание возможности системы по работе с мониторингом и контролем оборудования и персонала.

Нет времени читать и углубляться в презентацию? Звоните по номеру +7 (800) 555-79-69 и наши менеджеры проведут для вас консультацию по продукту!

Построить бизнес без контроля активов и эффективности их использования не возможно. Чем больше бизнес, тем больше требуется контроля, тем чаще возникают последствия не правильно принятых решений и как следствие упущенная выгода. Контроль эффективности использования оборудования и персонала, повышает экономическую отдачу и конечную рентабельность предприятия. Сбор всех исходящих данных происходит в полностью автоматическом режиме и не требует никакого участия ни от оператора лазерного станка, ни от владельца, что позволяет избегать вероятность ошибок из-за человеческого фактора

Окупаемость решения

Срок окупаемости системы составляет от 2 до 6 месяцев.

От чего это зависит? От скорости внедрения и административных решений в конкретной организации. Производство тонкий процесс и действовать надо аккуратно не поломав рабочий механизм. Полезность от внедрения, выраженная от прозрачности данных и повышении эффективности, возникает с момента включения в системы.

Установка

Среднее время монтажа Conintel составляет около 1 часа, в период. Данные о качестве работы станка начнут поступать через 10 минут после его включения.

Установка не инвазивная и не нарушает работу станка, но при этом подключается к множеству узлов станка, таким как: режущий инструмент, двигатели, напряжение, дисплей, датчики и тд, а также устанавливаются необходимые для сбора данных о работнике.

Что дает система

- Повышение загрузки до 100%;

- Снижения простоя оборудования - до 40%;

- Снижение трат на электричество - до 30%;

- Повышение эффективности связи между производством, логистикой, отделом продаж, маркетингом, за счет анализа причин простоя и статуса оборудования;

- Выстраивание работы станочного парка на максимум возможных показателей производительности;

- Снижение себестоимости продукции за счет увеличения производительности, трудовой дисциплины до 50-60%;

- Разгрузка начальника производства и старших смен за счет автоматизации отчетов до 50%

Данные получаемые автоматически

Приведенная таблица показывает типовые данные, система позволяет на основе получаемых данные выстроить контроль и отчеты по показателям нужным заказчику.

| Возможности | Комментарий |

|---|---|

| Статус | Включен, выключен, работает, простаивает. |

| Простой станка | Причины простоя (нет материала, нет задания, ремонт и тд). Реакция на причины простоя ответственным сотрудникам. |

| Дистанции | Фактическое перемещение по по осям. Дистанции холостого и рабочего хода. Производительность (рабочих ход + режущий инструмент). Наработки узлов станка. |

| Скорость перемещения | Фактической скорости обработки. Минимальная и максимальная. Диапазон скорости по времени. Контроль от занижения и завышения. |

| Температура | Контроль до 4 температурных показателей. Реакция на низкий и высокий показатель. |

| Оператор | Начало и конец смены. Эффективность работы оператора (производительность, время работы, параметры работы станка). Сравнение эффективности операторов. Загрузка оборудования. Фактические рабочие смены. Время работы (начало и конец рабочего дня, опоздания, переработки). Сравнение операторов по показателям эффективности (смена, период). |

| Мощность рабочего инструмента * |

Мощности работы режущего инструмента. Время работы. Режимы работы. Наработка. Минимальная и максимальная. |

| Циклы работы |

Отслеживание технологического процесса Выстраивания технологии с фиксацией времени этапов. |

| Электроэнергия | Потребляемая мощность. Нагрузка по фазам. Фактический расход электроэнергии. |

| Геолокация | Определение размещения станка на карте и его статус. |

| Исторические данные |

Показатели в периоде. Сравнение показателей (станок, оператор, время). Оценка тренда. |

| Уведомления | Данные о возникшей ситуации по настроенным параметрам адресуются сотрудникам по настроенным правилам с возможностью эскалации. |

| Отчеты | Создания отчетом и передача их в 1с. Сохранение отчетом EXCEL |

* - режущим инструментом может выступать: лазерный источник, шпиндель, пила и тд.

Возможности для администрирования станка и сотрудников:

- Контроль эффективности рабочей смены, от начала и до конца;

- Оценка качества работы оператора по объективным показателям;

- Выявление сфер низкой эффективности и быстрая их локализация;

- Выявление причин неэффективного использования оборудования;

- Обнаружение времени и причин простоя станков в рабочее время;

- Оповещение ответственных лиц сигналами по выбранным условиям;

- Отчёты о работе оборудования и персонала, и их сравнение во времени;

- Сигнализация и остановка работы станка в критической ситуации (пожар, удар и тд).

Совместимость

Система совместима со всеми станками ЧПУ работающие на разных системах управления. Могут подключатся станки не имеющие ЧПУ систем. Система универсальна позволяет без дополнительных вложения выстроить эффективный контроль над рабочими процессами предприятия и получить в реальном времени объективные прозрачные данные по разнородному оборудованию.