От правильности подобранных параметров излучения при лазерной сварке будет зависеть не только внешний вид, но и качество и надёжность полученного шва. В этой статье мы поговорим о различных сварочных швах, которые можно получить при использовании оптоволоконных лазерных сварочных аппаратов и основных отличиях между ними.

В процессе лазерной сварки происходит нагревание и последующее плавление материалов на стыке двух объектов в результате воздействия на них сфокусированного лазерного луча. С помощью лазерной сварки можно быстро и эффективно получить надёжное сварное соединение при минимальном изменении структуры свариваемых вместе деталей (благодаря чему возможна сварка тонких материалов). Кроме того, применение лазерной сварки облегчает сварку в труднодоступных местах и соединение трудносвариваемых элементов. Параметры лазерного излучения (например такие, как мощность, скорость, толщина и траектория движения лазерного луча и т.д.) могут быть подобраны под каждую конкретную задачу. Подробнее об особенностях и преимуществах лазерного сварочного оборудования мы уже говорили в другой статье.

Лазерный сварочный аппарат 5 в 1

Мощность от 1,5 кВт

Цена от 436 400 ₽

В наличии более 10 моделей

Сварка, точечная сварка, чистка, подготовка швов, очистка швов, резка.

Сервис, установка и обучение.

Узнать большеТипы сварных швов и их отличия

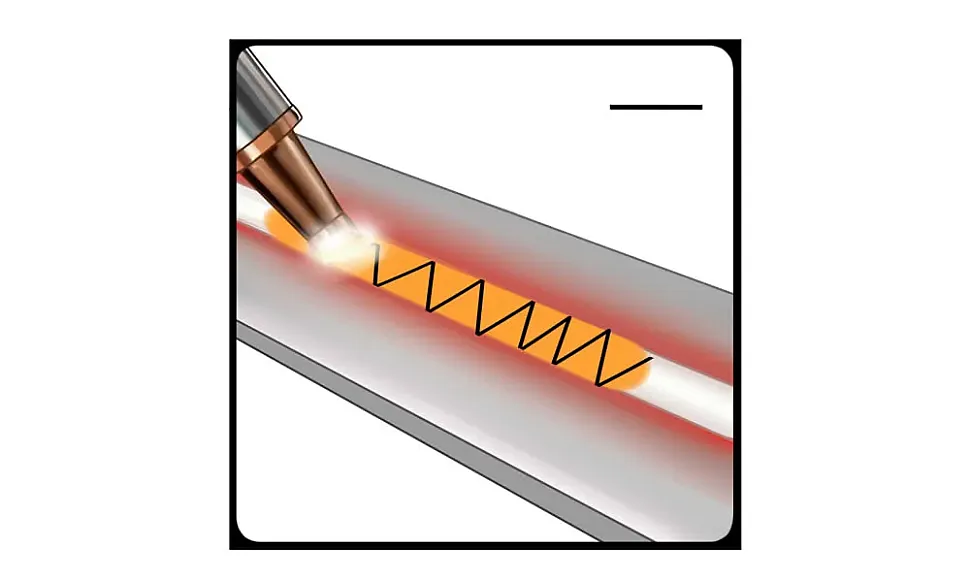

Что же касается получаемых в результате сварочных швов, перед их описанием сначала стоит выделить некоторые основные понятия. На рисунке ниже представлена простая схема полученного при лазерной сварке соединения:

На данном рисунке мы видим стык между двумя свариваемыми объектами, обозначенными белым цветом, при этом зона нагрева в результате воздействия лазера показана красным цветом различной интенсивности. Площадь нагрева свариваемых поверхностей будет зависеть от настроек мощности, ширины и перемещения лазерного излучения. Красной полосой слева визуально показан процесс остывания материала в процессе сварки. Траектория движения луча представлена в форме чёрной линии, лазер в данном случае двигается сверху-вниз. Оранжевым цветом показана сварочная ванна из расплавленного материала, из которой позже в процессе остывания будет образован сварной шов. Но одним расплавленным металлом, получаемым в результате нагревания свариваемых поверхностей, обойтись можно далеко не всегда, поэтому в процессе сварки в данную зону зачастую подаётся присадочный материал в форме металлической проволоки с целью её заполнения. Если сварка ведётся без добавления присадочного материала (например, для экономии средств), то очень важно, чтобы в месте примыкания соединяемых объектов зазор между ними был минимален.

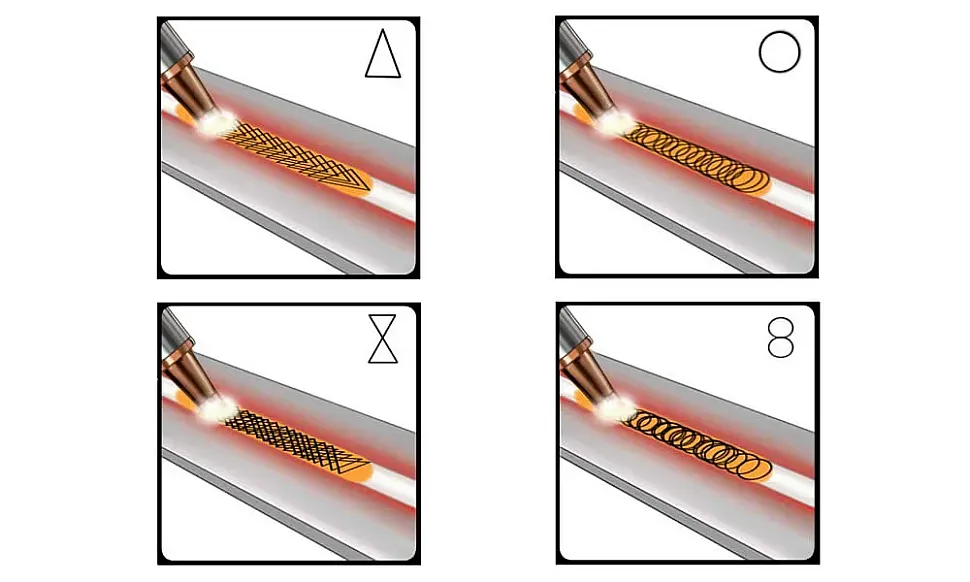

Отдельное внимание стоит уделить траектории движения лазерного луча. Лазерные сварочные пистолеты могут иметь либо одну, либо две оси перемещения лазерного луча. Но чем же так важна специфика передвижения лазерного луча в процессе сварки? Если говорит кратко, то двухосевая лазерная сварка позволяет лучу проходить более сложный путь в виде фигур, благодаря чему можно получить надёжный шов, когда как движение луча при одноосевой сварке представляет собой простую линию. Ниже представлены примеры различных швов при лазерной сварке:

Повышенная надёжность шва при фигурной траектории движения луча обеспечивается за счёт того, что при таком воздействии остывание шва будет проходить медленнее. Это важно потому, что при слишком быстром остывании шва он может попросту лопнуть. Поэтому довольно важным фактором при выборе параметров лазерного излучения для получения качественного шва является вид и толщина свариваемых материалов, ведь каждый из них обладает различной теплопроводностью и текучестью. В основном с помощью лазера происходит сварка стали (обычной и нержавейки), алюминия и меди. Наименее теплопроводными из данных материалов является сталь, а наиболее – медь. Важно тут не только то, что медь и алюминий плавятся при меньших температурах, но и то, что остывание швов из данных материалов происходит быстрее.

Таким образом, первый тип шва, представленный на картинке выше, может не подойти при сварке этих двух материалов, так как в данном случае площадь и температура нагрева будет ниже и остывание шва произойдёт быстрее, что приведёт к возникновению риска разрыва соединения, поэтому такая траектория более целесообразна при сварке стали. Сваривание меди и алюминия подобным образом всё ещё возможно, но требует более точного подбора параметров. По сравнению с первым видом траектории движении лазера, второй (треугольник) и третий (круг) виды обеспечивают больший (а также равномерный с обеих сторон) прогрев материала и медленное остывание шва, уменьшая вероятность разрыва. Второй и третий тип лазерной сварки в основном отличаются лишь внешним видом шва, при этом гладкость будет зависеть от скорости сканирования. При четвёртом (песочные часы) и пятом (восьмёрка) типе лазерной сварки нагрев шва и свариваемых поверхностей будет ещё выше, при этом корень шва (наиболее удаленная от лицевой поверхности часть сварочного шва) будет лучше проварен. Данные типы швов лучше подходят при сварке толстых материалов.