В основе процесса сварки волоконным лазером, таким, как наш лазерный сварочный аппарат 3 в 1 лежит качающаяся оптика (в отличии от лазерного излучения обычных лазерных голов, которое остаётся статичным во время продвижения по сварочному шву, качающиеся лазерные головы позволяют лучу выполнять определённые движения, например круговые или в виде штрихов), благодаря чему возможна даже сварка объектов с наличием некоторого пространства между ними и сложная трехмерная геометрия швов на больших конструкциях. В этой статье мы поговорим о таком применении для оптоволоконного лазерного сварочного аппарата, как сварка разных металлов вместе.

Лазерный сварочный аппарат 5 в 1

Мощность от 1,5 кВт

Цена от 436 400 ₽

В наличии более 10 моделей

Сварка, точечная сварка, чистка, подготовка швов, очистка швов, резка.

Сервис, установка и обучение.

Узнать большеЗачем это нужно?

Возможность создавать изделия с использованием различных металлов и сплавов значительно повышает гибкость как проектирования, так и производства, а применение в данном процессе технологии качающейся лазера позволяет создавать более прочные сварные швы. Оптимизация таких свойств готового изделия, как коррозионная стойкость, износостойкость и термостойкость при одновременном снижении стоимости его производства, является общей мотивацией для сварки разнородных металлов.

В некоторых отраслях, например в производстве аккумуляторов и медицинских изделий, потребность в сварке разнородных материалов постепенно возрастает. Эта тенденция также прослеживается в общем как способ максимизировать эксплуатационные характеристики деталей, поскольку таким образом материал для отдельных деталей может быть выбран с учетом положительно влияющих на функциональность свойств.

Но не все комбинации металлов пригодны для совместной сварки – результатом сварки некоторых плохо совместимых металлов станет хрупкий сварной шов, который будет слабее, чем оба материала. Поэтому перед выполнением подобных действий, крайне важно предварительно провести тестирование используемых металлов на совместимость. При оценке того, подходит ли комбинация материалов для конкретного применения, важно свести к минимуму тепловыделение и время лазерной обработки детали. Большое влияние на пригодность к совместной сварке металлов оказывает наличие или отсутствие определённых примесей в них, а также различия между их физическими и химическими свойствами, поэтому без надлежащего тестирования в каждом конкретном случае не обойтись.

Существует множество разновидностей аппаратов для лазерной сварки, но в этой статье мы поговорим именно про оптоволоконную лазерную сварку.

Лазерная сварка деталей из разнородного листового металла

Одним из примеров является соединение нержавеющей стали и оцинкованной стали. Благодаря их превосходной коррозионной стойкости, оба материала нашли широкое применение в разнообразных областях применения, от производства кухонной техники до создания авиационных компонентов.

Процесс сварки этих двух металлов сопряжен с некоторыми особыми трудностями, особенно в связи с тем, что цинковое покрытие может создавать серьезные проблемы с пористостью сварного шва. В процессе сварки энергия, которая расплавляет сталь и нержавеющую сталь, приводит к испарению цинка примерно при температуре 900 °C, что значительно ниже температуры плавления нержавеющей стали. Эта низкая температура кипения (испарения) цинка приводит к образованию пара в процессе глубокой сварки. Выходящие из расплавленного металла, пары цинка могут задерживаться в затвердевающей сварочной ванне, что приводит к чрезмерной пористости сварного шва. В некоторых случаях пары цинка будут выделяться по мере затвердевания металла, в результате создавая отверстия или шероховатость на поверхности сварного шва.

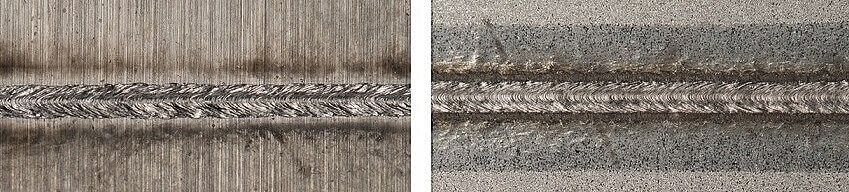

При правильном проектировании соединения и грамотном выборе параметров лазерной обработки можно с лёгкостью получить ровные и надежные сварные швы без каких-либо трещин и пористости. Ниже представлено соединение нержавейки марки 304 толщиной 0,6 мм и оцинкованной стали толщиной 0,5 мм:

В таблице ниже приведены общие рекомендации по выбору разнородных материалов:

| Материал 1 | Материал 2 | Замечания |

| Алюминий | Холоднокатаная сталь | Могут быть соединены вместе - на границе раздела образуются хрупкие интерметаллиды. Необходимо дополнительное тестирование для определения пригодности соединения для конкретной задачи |

| Алюминий | Медь | Могут быть соединены вместе - на границе раздела образуются хрупкие интерметаллиды. Необходимо дополнительное тестирование для определения пригодности соединения для конкретной задачи |

| Нержавейка | Нитинол | Могут быть соединены вместе - на границе раздела образуются хрупкие интерметаллиды. Необходимо дополнительное тестирование для определения пригодности соединения для конкретной задачи |

| Нержавейка | Титан | Могут быть соединены вместе - на границе раздела образуются хрупкие интерметаллиды. Необходимо дополнительное тестирование для определения пригодности соединения для конкретной задачи |

| Нержавейка | Инконель | Хорошее соединение с некоторыми сплавами (304 с 600/700). Необходимо следить за растрескиванием. При сварке смещайте в нержавейку, чтобы обеспечить высокое соотношение Cr/N в сварном шве. |

| Нержавейка | Медь | Хорошее соединение. |

| Медь | Фосфористая бронза | Хорошее соединение. |

| Титан | Алюминий | Хорошее соединение с некоторыми сплавами (1xxx c Ti-6Al-4V). |

Стоит упомянуть, что сварку различных сплавов в пределах одного семейства металлов также следует рассматривать как разнородную сварку – и подходить к ней с такой же осторожностью. Наиболее распространенными семействами являются нержавеющая сталь и алюминий.

Преимущества оптоволоконного лазерного аппарата

Ниже мы перечислим преимущества оптоволоконного лазерного аппарата которые могут оказаться полезными для данных процессов:

- Точный контроль выделяемого тепла и небольшие размеры зоны термического воздействия, что позволяет уберечь внешний вид и свойства легко плавящихся металлов;

- Возможность автоматизации, что полезно при больших объёмах производства;

- Низкий уровень деформаций при создании сварных соединений сложных форм;

- Имеет небольшую зону термического воздействия (ЗТВ);

- Гибкость настройки волоконного лазера также обеспечивает автоматизированное, воспроизводимое и надежное внедрение различных методов сварки, которые также сокращают количество отходов, характерных для традиционных методов;

- Простота эксплуатации и небольшой срок обучения работе с оборудованием.