Лазерная сварка это сложный процесс, требующий соблюдения чётких инструкций! Несмотря на то, что она всё же сильно проще традиционной, некоторые нюансы совершенно неочевидны! Ручной лазерный оптоволоконный аппарат 3 в 1 включает в себя объединённый функционал сразу нескольких инструментов и позволяет производить быструю и качественную сварку, очистку от ржавчины и резку металлов с помощью лазерных технологий. Но в этой статье мы подробнее поговорим именно про одну из этих функций – лазерную сварку в целом.

Инструкция и руководство по лазерной сварке: как это работает, процесс, типы и преимущества

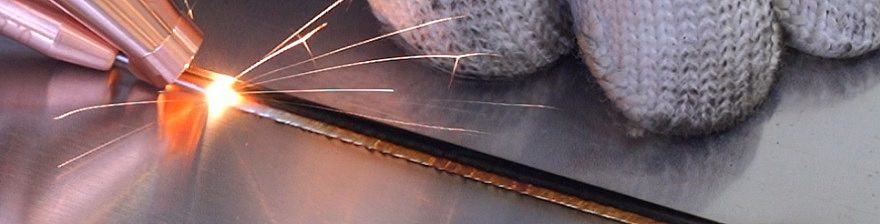

Лазерная сварка - это точный и эффективный вид сварки, при котором для соединения металлических деталей используется лазерный луч, который генерируется отдельно стоящим лазерным источником, после чего он направляется в «лазерный пистолет» в руках оператора, который наводит его на стык металлических деталей. Этот сфокусированный лазерный луч нагревает и расплавляет заготовки, а полученная в результате сварочная ванна сплавляет объекты вместе, образуя высококачественный и чистый сварной шов. Иногда этот процесс выполняется с подачей присадочной проволоки.

Ключевыми преимуществами лазерной сварки являются высокая скорость, точность, универсальность и тщательный контроль оказываемого воздействия, который позволяет выполнить чистый и ровный сварной шов, не оказывая негативного влияния на внешний вид и структуру металла. Благодаря этому можно выполнять чрезвычайно точную обработку при гораздо меньшей зоне термического воздействия, по сравнению с любым другим методом сварки, минимизируя деформацию металла.

Кроме того, лазерную сварку легко автоматизировать, что позволяет обеспечить крупные объемы производства и стабильное качество. Это особенно важно в автомобильной, аэрокосмической и электронной промышленности, где точность и повторяемость являются важными факторами.

Лазерная сварка нашла широкое применение в автомобильной, аэрокосмической и медицинской промышленности, а также в производстве электроники. Это особенно полезно для сварки таких материалов, как алюминий, которые трудно сваривать традиционными методами.

Аппарат лазерной сварки лучше, чем большинство аналогов, подходит для соединения разнородных металлов, а также тех, которые обычно трудно свариваются. Он работает даже с некоторыми неметаллами, включая некоторые виды керамики.

Лазерный сварочный аппарат 5 в 1

Мощность от 1,5 кВт

Цена от 436 400 ₽

В наличии более 10 моделей

Сварка, точечная сварка, чистка, подготовка швов, очистка швов, резка.

Сервис, установка и обучение.

Узнать большеИнструкция: этапы процесса лазерной сварки

1. Детали, подлежащие сварке, предварительно очищаются и аккуратно располагаются на рабочей поверхности. Стык между деталями должен быть плотным и без зазоров, чтобы улучшить качество сварного шва. Для удержания деталей на месте и обеспечения их устойчивости в процессе сварки используются ручные зажимы или автоматические приспособления;

2. Проводится регулировка фокусировки луча на области сварки;

3. Проводится регулировка мощности луча и его проверка на пробных деталях. Прежде чем перейти к обрабатываемой детали, нужно убедиться в том, что излучение выделяет достаточно энергии для расплавления материала, но недостаточно для чрезмерного нагрева деталей.

4. Луч направляется в начало зоны сварки. Как только образуется соответствующая сварочная ванна, оператор начинает перемещать лазерное изучение вдоль сварного шва равномерным движением.

5. После завершения сварки деталь охлаждается естественным образом. Для этого также может использоваться вода или другие методы охлаждения.

Для защиты глаз пользователя оборудования от отражений лазера обязательно использование специальных светозащитных очков.

Какие виды материалов можно сваривать с помощью лазерной сварки?

Ниже перечислены наиболее распространенные материалы, которые могут быть подвергнуты лазерной сварке:

- Металлы. Примерами являются: алюминий, медь, латунь, сталь, титан и никель. Лазерная сварка может использоваться для соединения деталей значительно различной толщины, что является дополнительным плюсом, по сравнению с традиционными методами сварки.

- Пластмассы. Лазеры можно использовать для сварки некоторых термопластов, в том числе поликарбоната, нейлона и АБС. Низкий нагрев и сильно локализованное плавление обеспечивают высокое качество сварных швов.

- Керамика. Некоторые виды керамики (в частности, на основе из оксида алюминия и диоксида циркония) могут быть сварены лазером. Эта и некоторые другие керамические изделия могут быть расплавлены с помощью лазера, чего гораздо труднее достичь обычными методами термообработки.

- Композиты. Лазерной сварке поддаются пластмассы, армированные углеродным волокном (CFRPS).

Пригодность материала для лазерной сварки зависит от типа используемого лазерного излучателя и физических свойств самого материала, таких как температура плавления, альбедо, теплопроводность и склонность к плавлению без обугливания. Для работы с материалами с высокой отражающей способностью потребуется значительный опыт и тщательный выбор частоты лазерного излучения. Материалы с низкой теплопроводностью сваривать с помощью лазера также довольно сложно.

Инструкция: какие существуют методы лазерной сварки?

Ниже мы перечислим наиболее распространенные методы лазерной сварки:

- Кондуктивная сварка. В этом методе используется самая низкая мощность и расплавленные края соединяются только за счет капиллярного действия, без какого-либо наполнения. Такой подход лучше всего подходит для сварки точно подогнанных кромок тонких материалов.

- Сварка глубоким проплавлением. Этот метод применяется для сварки более толстых материалов, и включает в себя использование высокой мощности лазера для нагрева глубокой и широкой части материала. Как правило, лазер сначала используется для вырезания углубления в форме «замочной скважины», которая проходит сквозь материал (что позволяет обеспечить сварку на всю толщину). Затем по мере продвижения лазера вдоль сварного шва получившееся отверстие закрывается расплавленной присадочной проволокой по задней кромке.

- Лазерная точечная сварка. Данный метод в основном используется для сварки небольших и сложных деталей. В данном случае лазером создаются небольшие сварные швы, которые могут использоваться для образования точечных соединений между кромками или сквозной проплавки одной детали, чтобы соединить её с другой, лежащей под ней.

- Лазерная сварка швов. При таком подходе получаются длинные непрерывные швы. В этом случае часто используется присадочная проволока, похожим на традиционные методы сварки образом.

- Гибридная лазерная сварка. Этот метод сочетает в себе лазерную сварку в сочетании с другими методами, такими как MIG и TIG сварка. Объединённое использование методик таким образом может дать вам преимущества обеих способов.

Типы излучателей используемых для лазерной сварки

Далее перечислены типы лазерных излучателей, используемых при лазерной сварке:

Лазерные излучатели CO2

Лазерные излучатели CO2 используются не только в крупной доле лазерных станков, но и как основа лазерного сварочного оборудования благодаря их высокой выходной мощности и небольшому размеру пятна при фокусировке. Они работают в среднем инфракрасном диапазоне излучения и способны сваривать большинство материалов, хотя отражение излучения может замедлить процесс плавления нержавеющей стали, титана и некоторых других светоотражающих металлов.

CO2-лазеры возбуждают молекулы углекислого газа, заставляя их испускать излучение, которое затем можно передать через зеркала или световод, прежде чем сфокусировать его для формирования выходного лазерного луча.

Устройства с CO2-лазером недороги и работают при относительно высокой мощности, обеспечивая высокую скорость и эффективность сварки с глубоким проникновением излучения. Они могут сваривать самые разнообразные материалы. Однако они имеют относительно короткий срок службы и требуют специальных знаний для эффективной работы. Они сильнее нуждаются в системе подачи газа, что увеличивает общую стоимость эксплуатации.

Волоконные излучатели

Волоконные излучатели являются хорошими вариантами для применения в лазерном сварочном аппарате, ведь они обеспечивают высокую мощность, превосходное качество луча и энергоэффективность. Лазерная энергия поступает от лазерного диода и затем передается по волоконно-оптическому соединению на коллимирующую/фокусирующую горелку («лазерный пистолет»), которую можно легко направить к месту сварки.

Этот тип лазерного сварочного аппарата хорошо интегрируется в автоматизированное оборудование и может похвастаться длительным сроком службы устройства и низкими потребностями в техническом обслуживании.

Лазеры Nd:YAG (легированный неодимом иттрий-алюминиевый гранат)

Твердотельные лазеры Nd:YAG (легированный неодимом иттриево-алюминиевый гранат) тоже нередко используются для сварки. Этот тип лазера генерирует мощный инфракрасный свет с длиной волны в 1,064 микрометра (металлические материалы поглощают эту длину волны лучше, чем другие в инфракрасном спектре) Таким образом, твердотельные лазеры Nd:YAG особенно полезны при сварке алюминия, нержавеющей стали и титановых сплавов. Поскольку эта система сочетает в себе высокий уровень выделяемой энергии и хорошую фокусируемость при минимальных требованиях к техническому обслуживанию, она широко используется в промышленности, такой как автомобилестроение и аэрокосмическая промышленность.

Дисковые лазеры

Дисковые лазеры - это альтернативные формы твердотельных лазеров, которые постепенно также начинают использоваться для лазерной сварки. В дисковом лазере его среда представляет собой тонкий охлаждаемый жидкостью диск из полупроводникового материала, возбуждаемого лазером, который накачивается несколькими лазерными диодами. Выходной луч может передаваться по зеркалам или через световод к коллиматору/фокусирующей горелке. Как и другие виды лазерных сварочных аппаратов, они отличаются своей высокой мощностью, хорошему качеству луча, эффективному охлаждению, низким требованиям к техническому обслуживанию и длительному сроку службы.

Какие ключевые параметры лазера влияют на процесс сварки?

- Мощность лазера. Это количество энергии, передаваемой лазером на заготовку. Чем выше мощность лазера, тем быстрее проходит сварка и тем глубже проникновение лазера, но для получения хороших сварных швов требуется грамотный контроль уровня мощности. Для более крупных и глубоких сварных швов требуется больше мощности. Преимуществом некоторых лазерных сварочных аппаратов является низкая и строго контролируемая мощность, что позволяет выполнять сварку мелких деталей без особых деформаций даже при работе с очень тонкими материалами.

- Скорость подачи/перемещения. Скорость (и характер движения) лазера при прохождении вдоль шва определяет итоговое качество сварного шва, размер зоны термического влияния и уровень деформации деталей. Лазер должен удерживаться в точке обработки достаточно долго, чтобы должным образом расплавить материал, но перебарщивать с этим тоже не стоит. Скорость подачи должна быть установлена таким образом, чтобы сварка должным образом проходила по всему шву. Как только будет получена сварочная ванна, необходимо начать подачу, иначе в точке начала сварного шва образуется слишком большая зона плавления. Слишком высокая скорость подачи не позволит обеспечить равномерное плавление и сделает итоговый сварной шов слабым и склонным к образованию зазоров, ну а при слишком низкой скорости подачи зона теплового влияния будет расширяться, что может привести к пробитию материала или утечке сварочной ванны.

- Размер пятна. Более качественный луч, лучшая коллимация и более качественная фокусирующая оптика приведут к уменьшению лазерной точки на сварном шве. Это обеспечивает более высокую эффективную мощность и более контролируемый процесс расплавления/сварки.

- Используемый вспомогательный газ. Для предотвращения окисления сварного шва используются инертные газы. Тип и расход вспомогательного газа должны соответствовать типу шва и обрабатываемому материалу. Например, азот не подходит в качестве вспомогательного газа для алюминия, углеродистой стали и титана (его применение делает их более хрупкими). Гелий является отличным универсальным вспомогательным газом, но его высокая стоимость делает его нецелесообразным в большинстве случаев. Аргон представляет из себя хороший компромисс, который хорошо подойдёт для обработки большинства металлов.

- Толщина материала. Для обработки более толстых материалов необходимо увеличить мощность лазера и снизить скорость подачи. Максимальная толщина пригодного к обработке материала будет зависеть от мощности излучателя, указанной в характеристиках аппарата.

- Форма соединения. Форма соединения также существенно влияет на качество сварного шва. Чем сильнее соприкасаются друг с другом свариваемые детали, тем выше качество сварки.

инструкция: основные минусы лазерной сварки

- Высокая стоимость оборудования. Хотя лазерные излучатели долговечны и не требуют крупных затрат на вспомогательные материалы, цена покупки самого аппарата довольна высока по сравнению с традиционными вариантами, что может отпугнуть некоторых производителей.

- Ограничения по материалам. Хотя лазерная сварка эффективна для широкого спектра материалов, многие пластмассы и керамику нельзя сваривать по различным термическим и химическим причинам. Кроме того, лазерная сварка проигрывает традиционным методам при работе с толстыми материалами – всё-таки она лучше предназначена для точечной работы с тонкими листами (до 4 мм).

- Техническое обслуживание. Так как при техническом обслуживании лазерного сварочного аппарата вы имеете дело с хрупкими оптическими элементами, вам необходимо соблюдать соответствующую осторожность, дабы не повредить их.

В чем разница между лазерной сваркой и традиционной сваркой?

- Источник тепла. Традиционные методы сварки используют электрическую дугу, плазменную дугу или газовое пламя для расплавления материалов, когда как лазерная сварка использует сфокусированный световой луч для передачи тепла и создания сварных швов.

- Качество сварного шва. Лазерная сварка более точна, контролируема и воспроизводима, чем традиционные методы, и при правильном выполнении обеспечивает более чистые и прочные сварные швы.

- Скорость обработки. При правильной эксплуатации и настройке лазерная сварка выполняется быстрее, чем любой традиционный метод получения схожих сварных швов.

- Поддерживаемые материалы. Традиционные методы сварки применяются только при работе с металлами, в то время как лазерная сварка, как было упомянуто ранее, также работает со многими типами пластмасс, керамики и композитов.

Основной функционал и преимущества лазерного сварочного аппарата 3 в 1

Волоконный лазерный сварочный аппарат 3 в 1 является современным универсальным оборудованием, включающим в себя следующие функции:

- Лазерная сварка – аппарат формирует лучевой пучок, который попадает на место обработки вместе с газом (подача газа у некоторых моделей отсутствует). Сам процесс сварки осуществляется оператором с помощью лазерного пистолета (насадки), который соединён с установкой оптоволоконным кабелем. Лазерная сварка является современной альтернативой традиционным методам сварки всевозможных металлов (алюминий, нержавейка, железо, оцинкованная сталь и т.д.). Основными преимуществами ручного аппарата для лазерной сварки являются простота эксплуатации (все параметры обработки легко изменяются через интуитивный интерфейс контроллера), высокая скорость (в несколько раз выше, чем традиционные методы) и качество шва, а также низкое влияние на общую структуру металла и отсутствие каких-либо расходных материалов. Шов при такой обработке получается ровным и чистым, что позволяет снизить затраты времени на дополнительную обработку и в итоге получить более привлекательный вид финального продукта. При соблюдении правил эксплуатации, данное оборудование быть довольно долговечным (до 100 000 часов, конкретный срок службы излучателя смотрите в характеристиках, предоставленных поставщиком или производителем). Лазерный сварочный аппарат 3 в 1 является отличным инструментом для самых разнообразных сфер деятельности (например, в автосервисах, при производстве различной электроники, металлической мебели, рекламной и сувенирной продукции и т.д.);

- Лазерная очистка - для очистки металлических поверхностей от следов ржавчины, масла, краски и т.д. станок генерирует рассеянный луч, при воздействии которого слой ржавчины нагревается и испаряется (либо отслаивается), а чистый металл просто отражает луч. Основное отличие от обычных станков для лазерной очистки ржавчины состоит в том, что излучатель на аппарате 3 в 1 генерирует не импульсное, а перманентное (постоянное, направленное) излучение, поэтому результат обработки может быть немного разным. Основным минусом, заключающимся в данном отличии, является более высокий уровень электропотребления у аппарата 3 в 1, если сравнивать с узконаправленными моделями, но сам факт наличия такой многофункциональности может затмить этот недостаток;

- Лазерная (волоконная) резка – данный аппарат может выполнять лазерную резку металла в ручном режиме, схожим с традиционными ручными лазерными аппаратами, образом. Конечно, с помощью такого оборудования вы не сможете заменить полноценный лазерный станок, но данная функция может оказаться очень даже полезной при возникновении необходимости в резке тонких металлических материалов на производстве.

Ещё стоит упомянуть то, что за последние несколько лет модели лазерных сварочных аппаратов стали компактнее, поэтому для его размещения не потребуется особо много места.

Кроме того, для работы с лазерным сварочным аппаратом не требуется искать высококвалифицированного сварщика – после недолгого периода знакомства с этим оборудованием, им сможет воспользоваться и обычный работник. Конечно, при этом он должен будет соблюдать все требования технической безопасности и максимальную осторожность, чтобы исключить риск ожогов или пожара.

Сферы применения лазерного сварочного аппарата 3 в 1

В основном на рынке встречаются сварочные аппараты мощностью 200 Вт, 300 Вт, 500 Вт и 1500 Вт, чего вполне хватает для работы с металлическими материалами небольшой толщины, но при работе с более толстыми материалами глубины лазерной обработки может не хватить, из-за чего в данных ситуациях лазерная сварка уступает традиционным методам. Чаще всего лазерную сварку используют для работы с тонкими (до 4 мм) листами алюминия и нержавейки вместо аргонодуговой сварки.

Для бизнеса, предоставляющего услуги сварки, лазерная сварка может оказаться полезной альтернативой для сварки металлических материалов небольшой толщины, особенно в случаях, когда требуется высокая точность, дабы не испортить внешний вид изделия деформациями из-за сильного теплового воздействия традиционных методов сварки. Кроме того, оборудование для лазерной сварки легко использовать и для обработки изделий сложной формы или для сварки в труднодоступных местах с помощью бесконтактного воздействия.

Ну а для бизнесов, у которых сварка может быть включена в производственные процессы, ручная лазерная сварка может стать привлекательным выбором в связи со своей простотой в эксплуатации, универсальностью, высоким качеством шва и низким влиянием на внешний вид изделия. Например, лазерная сварка хорошо подойдёт для производства электроники, металлической мебели, сантехники и различных принадлежностей для экстерьеров и интерьеров домов, а лазерная очистка поможет привести готовое изделие в более презентабельный вид. Кроме того, лазерной сварке находили применение и в производстве ювелирной продукции.

О чём стоит помнить при использовании лазерной сварки?

Аппарату для лазерной сварки требуется правильное заземление. Кроме того, данное оборудование должно подключено к подходящему стабильному источнику питания, с правильным напряжением переменного тока и отсутствием его резких скачков, иначе вы рискуете повредить аппарат. Перед отключением оборудования от источника питания, предварительно выключите аппарат.

Рабочее помещение нужно предварительно очистить от горючих материалов и обеспечить средствами пожаротушения. Огнетушители должны быть протестированы и быть легко доступными. Во время всех процессов сварки образуются пары, которые могут быть вредными, поэтому хорошая вытяжка и вентиляция при лазерной сварке являются важными мерами предосторожности.

Для безопасной эксплуатации оборудования оператор обязательно должен пройти надлежащую подготовку, а также ознакомиться с требованиями технической безопасности. Как упоминалось ранее, при использовании лазерного аппарата необходимо использование специальных светозащитных очков для защиты от отражений лазера – это касается не только оператора устройства, но и находящихся рядом людей.

Запрещается смотреть непосредственно на головку лазерного аппарата или направлять её на легко воспламеняемые объекты или людей

Линзу лазерного аппарата необходимо регулярно чистить и не допускать её загрязнения. Наличие пыли, грязи, ворсинок, разводов и т.д. на линзе устройства резко негативно влияет на работу аппарата. Очистка линзы проводится с помощью специальных салфеток для оптических элементов и спирта.

Замена насадок аппарата должна производиться лишь в выключенном состоянии. При их замене убедитесь в их чистоте. Проводите снятие и установку с максимальной осторожностью, чтобы не повредить оборудование.

При использовании лазерного оборудования необходимо соблюдать температурный режим в рамках, указанных производителем. Несоблюдение рекомендуемых температурных рамок приведёт к перегреву оборудования или образованию конденсата на нём, результатом чего станет поломка аппарата. Для соблюдения температурного режима аппарата используется чиллер. В качестве охлаждающей жидкости к применению разрешается лишь чистая дистиллированная вода. Эту воду стоит периодически менять (примерно каждые 2 месяца), даже если оборудование простаивало.