Лазерные станки с ЧПУ являются довольно универсальным видом оборудования, способным при наличии достаточной мощности излучателя обрабатывать множество различных материалов без особых проблем. В данной статье мы поговорим о том, какие основные материалы чаще всего обрабатываются на лазерных станках CO2, а также затронем их особенности.

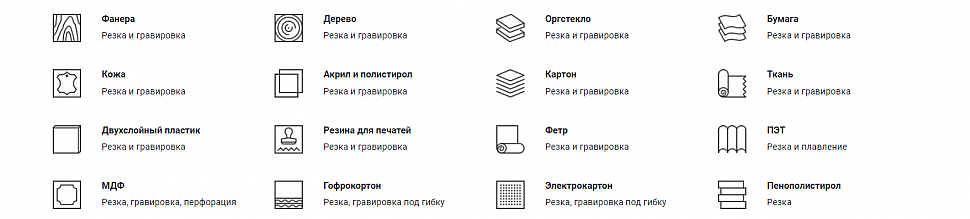

Основные материалы для лазерной резки и гравировки

Лучше всего для резки и гравировки на лазерном станке CO2 подходят органические материалы (с которыми не справится оптоволоконный станок), но он не ограничен ими. Ниже мы перечислим самые популярные материалы для лазерной обработки (приведённые параметры толщины материала являются лишь приблизительными и в реальности будут в основном зависеть от мощности вашего лазерного излучателя):

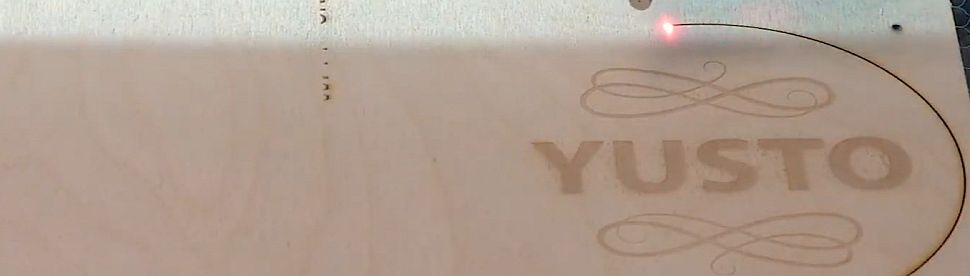

Дерево и шпон хорошо режутся до толщины 10-15 мм, в зависимости от типа древесины. Требуется интенсивный поддув для удаления продуктов горения. Хорошо режутся сосна, ель, осина, тополь. Значительно хуже береза, тем более бук или дуб. Чем тверже и плотнее древесина, тем трудней она режется. лазером. Характер резки вдоль и поперек волокон различен. При наличии сучков отличного качества реза добиться очень трудно, поэтому желательно выбирать древесину с наименьшим количеством сучков и неровностей. Край реза от светло-коричневого до почти черного, слегка обугленный. Чем толще и тверже древесина, тем темнее кромки реза.

Фанера. Хорошо режется до толщины 8-10 мм и без проблем поддаётся гравировке. Резка фанеры сильно зависит от сорта древесины, вида клея и способа обработки. Лучше всего режется обессмоленная фанера из древесины хвойных пород. Березовая фанера режется хуже. Еще хуже фанера с формальдегидными смолами. Края реза почти всегда темные (могут быть желтоватыми при резке более тонкой фанеры). Режим и качество резки конкретного сорта фанеры определяются экспериментальным путем. При подборе лазерной трубки под определённую толщину фанеры (или наоборот) вы можете примерно ориентироваться на следующее правило: 10 Вт номинальной мощности лазерного излучателя хватит на каждый 1 мм фанеры. Подробнее о видах и критериях выбора фанеры мы говорили здесь.

Картон, пенокартон, бумага, ткани прекрасно режутся даже маломощным лазером. Их гравировка проходит на минимальных мощностях. Край реза слегка желтоватый или коричневый. При работе с подобными тонкими материалами возникает проблема их ровной укладки и удержания на плоскости, поэтому в данном случае используется сотовый стол. Резка в несколько слоев практически не используется, т.к. в этом случае крайне трудно избежать внедрения продуктов распада между слоями и их загрязнения.

Кожа быстро и качественно режется лазером до толщины 3-4 мм. Также неплохо поддаётся гравировке. При работе с кожей требуется интенсивный поддув. Цвет и степень обугленности краев реза очень сильно зависит от типа кожи. Обязательно проведение пробных резов. Как и с прошлым пунктом в нашем списке, тут опять же возникает проблема ровной укладки на поверхности стола раскроя.

МДФ и ПСБ хорошо режутся лазером до толщины 8-10 мм. Но характеристики материала (тип связки, плотность прессовки) очень сильно варьируются в зависимости от его марки и конкретного производителя. Поэтому обязательно проведение пробных резов. Край реза ровный, от светло- до темно коричневого, слегка обугленный. Обязателен интенсивный поддув сжатого воздуха.

Ламинированная ДВП хорошо режется лазером до толщины 10-12 мм. Торцевая поверхность реза от светло- до темно-коричневого цвета, в зависимости от толщины. Требуется интенсивный поддув воздуха.

ДСП режется лазером гораздо хуже (по сравнению с другими древесными материалами) из-за своей рыхлой структуры и особенностей используемой полимерной связки (эпоксидные или формальдегидные смолы). В принципе можно резать ДСП толщиной 6 мм. Край реза неровный, темно-коричневый, местами черный.

Резина и линолеум хорошо режутся лазером. Но при этом в тонком (порядка 0,1мм) слое вокруг кромок реза теряется вулканизация. Для некоторых сортов резины возможно обугливание по торцевой поверхности реза. Остается специфический запах, выветривающийся со временем.

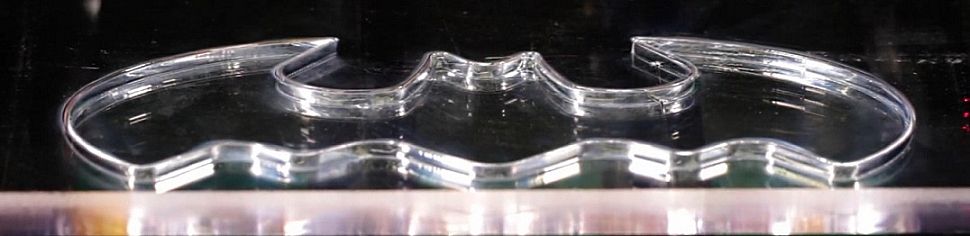

Акрил (оргстекло). Очень распространённый материал для лазерной резки благодаря привлекательному виду реза и гравировки. Режется очень хорошо до толщины 10 мм. Без особых проблем наносится и любой вид лазерной гравировки. Пожалуй, лучше всех остальных материалов отвечает требованиям лазерной обработки. Связано это в основном с тем, что при лазерном воздействии практически отсутствует плавление материала, в основном идет испарение и удаление паров сжатым воздухом, который подается в зону обработки. Заметное оплавление поверхности реза происходит только при небольшой скорости резки и минимальной подаче воздуха - лишь бы не допустить возгорания материала. Тогда мы имеем то, что называют "зеркальной кромкой" реза. При работе с молочным и цветным акрилом этот эффект выражен слабее.

На кромке реза обычно наблюдается тонкая полосатая структура, которая практически до конца неустранима и вызвана физическим процессами, протекающими в зоне реза. Но не надо путать эту тонкую структуру с зубцами большей амплитуды, которые есть следствие недостатков в оборудовании.

При резке акрила толщиной более 5-8 мм надо учитывать термические напряжения, которые могут возникать в материале, особенно в режиме "зеркального реза", и взаимодействовать с собственными внутренними напряжениями.

Полистирол режется медленнее и хуже, чем акриловое стекло (аналогичная ситуация наблюдается и с гравировкой). Резка полистирола идет через расплав материала. Поэтому на кромках реза неизбежно появление облоя. При небольшой подаче сжатого воздуха кромка реза почти прозрачна, но облой значителен. При увеличении подачи воздуха облой уменьшается, но кромки реза становятся шершавыми, а решетка технологического стола и вентиляция забиваются тонкими нитями, выдуваемыми из зоны реза. После резки практически каждого листа заготовки необходимо чистить стол и вентиляционную решетку. Резка полистирола возможна, но очень трудоемка.

Полиэфирное стекло (ПЭТ, ПЭТФ, ПЭТГ). Полиэфирное стекло хорошо режется лазером, но хуже акрила. Небольшой облой практически неизбежен. Поверхность реза также может быть близкой к зеркальной, но периодическая неровность поверхности реза всегда присутствует и несколько сильней выражена, чем у акрила.

Стиролакронитрил (САН)- сравнительно новый полимерный материал, используемый в рекламных технологиях, хорошо режется лазером. Качество реза примерно среднее между акрилом и полистиролом.

Зеркальные и фольгированные пластики режутся в общем также как и основной материал, но есть и определенные проблемы, связанные с возможностью повреждения зеркального слоя. Многое зависит от типа и марки металлизированного пластика, способа нанесения металлизированного слоя и (или) защитного слоя краски. Во всех случаях для уменьшения вероятности возгорания и повреждения зеркала требуется более интенсивных поддув воздуха. Кроме того, во избежание повреждения зеркального слоя часто целесообразно вести резку таких пластиков вверх зеркальным слоем. Поэтому желательно для каждого типа материала провести пробные резы.

Поликарбонат плохо режется лазером и только небольших толщин, до 1-2 мм. Край реза зеркально-коричневый, с выраженным облоем и заметной периодической структурой. Возможна резка сотового поликарбоната толщиной 4-6 мм, но с весьма низким качеством реза.

Слоистые пластики - текстолит, гетинакс и т.п. Режутся лазером очень плохо и только малой толщины. Во многом это связано со слоистой структурой материала и характеристиками используемой полимерной связки.

Полипропилен, капролон и др. литые полимерные материалы, в т.ч. термореактивные можно вполне прилично резать до толщин 5-10мм. Но очень многое зависит от конкретной марки материала и его производителя. Поэтому обязательно проведение пробных резов.

Фторопласт можно резать лазером, но только при очень хорошей вытяжке. Объемный характер поглощения лазерного излучения во фторопласте определяет весьма специфический, взрывной, характер процесса резки.

Облицовочные пластики и термопласты. Большинство режется только при небольшой толщине (до 1-2 мм). Качество реза может быть вполне приличным, но трудоемкость резки велика. Обязательно проведение пробных резов на каждой партии материала.

Пенопласт и поролон режутся без проблем. Возможна резка, как с оплавлением поверхности кромок, так и практически без ее оплавления. Но при большой толщине материала (более 20-25мм) проявляется значительная "бочкообразность" лазерного реза, т.е. края реза перестают быть перпендикулярными поверхности. При резке поролона есть трудности с внутренними напряжениями в материале в результате которых может исказиться контур резки.

Паронит, гипсокартон, слюду можно, и довольно успешно, резать лазером. Лазерная резка прокладок из паротита практикуется очень часто. Скорость резки определяется толщиной материала. Вообще высокотемпературные и композитные материалы резать лазером можно, если только эти материалы не боятся термических напряжений.

Искусственный камень. Возможность резки зависит прежде всего от типа используемой связки. Почти наверняка будет хорошо резаться искусственный камень толщиной 10-12мм, если он на акриловой основе. Гравировка в основном получается качественной, даже без без применения вспомогательных средств. Торцевая поверхность реза гладкая, матовая. В остальных случаях необходим пробный рез.

Натуральный камень резать лазером в принципе можно, но очень неэффективно. Гравировка такого камня вполне возможна, даже с довольно качественным результатом. Резать натуральный камень с помощью лазерного станка с CO2 лучше и не пробовать - для этой цели более пригодны фрезерные станки по камню.

Стекло можно резать и гравировать с помощью лазерного станка CO2, но этот процесс требует точного подбора настроек и понимания определённых тонкостей работы с этим материалом. Подробнее о гравировке стекла мы говорили в данной статье.

Керамику резать лазером возможно, но сложно. Хотя некоторые виды настенной керамической плитки режутся вполне удовлетворительно. Но обычный для керамики механизм термораскалывания, который используется при её резке, дает положительные результаты только при больших партиях совершенно однотипного материала. Кроме того, малые радиусы кривизны контура реза все равно исключаются, а скорость резки весьма невелика.

Материалы, не рекомендуемые для лазерной обработки

Металлические материалы. Обработка металлов с помощью лазерного излучателя CO2 это дело сложное и неблагодарное. Возможно это лишь при наличие высокомощного излучателя и только для обработки тонких листов (1-4 мм) определённых металлов. Довольно часто использовать лазерный станок CO2 в данном случае нецелесообразно - для работы с металлом намного лучше подходит оптоволоконный лазерный станок по металлу.

Винил, ПВХ и тефлон выделяют в результале лазерной обработки токсичные вещества, предстваляющие опасность не только для целостности оборудования, но и для здоровья оператора станка (при обработке первых двух выделяется хлор, а лазерная обработка тефлона приводит к выделению крайне токсичного перфторизобутилена). В связи с этим подобные материалы крайне не рекомендуются для лазерной обработки. Но некоторые смельчаки всё таки пытаются обрабатывать их при наличии хорошей системы вытяжки. Таким образом возможна резка вспененных ПВХ пластиков толщиной до 15 мм. При большей толщине материала край реза начинает обугливаться. Резка идет при интенсивной подаче сжатого воздуха. Облой (заусенец на отливке или штамповке) очень мал или практически отсутствует, т.к. процесс резки в основном идет через сухую возгонку материала. Торцевая поверхность реза имеет коричневый цвет, светлеющий со временем. Чем больше толщина материала, тем темнее кромка реза. Цвет кромки определяется парами ПВХ, которые образуются в процессе лазерной резки и впитываются в пористую поверхность реза. Коричневый торец сохраняется даже при резке литых, в т.ч. прозрачных, ПВХ пластиков. Удаление цвета механической зачисткой или мойкой возможно только частично, так как пары проникают вглубь материала. Детали после резки имеют специфический запах, исчезающий со временем.

Но всё же эксперементировать с лазерной резкой таких материалов крайне опасно и лучше не стоит.