Лазерная сварка это метод соединения металлических и других материалов методом плавления, где источником является лазерный луч. Такой подход позволяет сконцентрировать энергию в одной точке за счёт чего и происходит плавление материала и в результате образуется сварочный шов. Но лазерная сварка может быть очень разной! Продолжаем цикл статей о лазерных сварочных аппаратах и на сей раз мы более углубленно рассмотрим виды лазеров, используемых для лазерной сварки, а также условия и способы реализации самого процесса.

Лазерный сварочный аппарат 5 в 1

Мощность от 1,5 кВт

Цена от 436 400 ₽

В наличии более 10 моделей

Сварка, точечная сварка, чистка, подготовка швов, очистка швов, резка.

Сервис, установка и обучение.

Узнать большеВиды лазеров используемых в лазерных сварочных аппаратах

Говоря кратко, всего для лазерной сварки могут использоваться два типа лазеров – твердотельный и газовый. Для тех, кто не первый год в нише, это уже скажет о многом, так как функционал данного типа оборудования строится на тех же особенностях, что и в сфере лазерной резки, но об этом мы поговорим далее.

Твердотельный лазер для сварки

Лазерная сварка на базе стекла с неодимом или рубинового стержня с зеркалами по торцам самого стержня. В тот момент, когда в камере формируется луч света, он разгоняется благодаря возбуждению атомов и последующего отражения от зеркал, а так как одно из них является частично прозрачным, то в результате оно и является точкой выхода уже накопившего определённую мощность и сформировавшего одинаковую частоту и длину волны лазерного луча. Звучит сложно, но фактически это просто некий твердотельный элемент, благодаря которому формируется лазерный луч со строго определённой длиной волны (около 1,06 кмк) благодаря которой можно добиваться высокой точности и качественной фокусировки луча. Именно твердотельный лазер используется в лазерных сварочных аппаратах для таких материалов, как медь, серебро, нержавейка, пластик и стекло.

Особенность: Твердотельные лазерные установки не могут похвастать большой мощностью. Обычно это диапазон 1-6 кВт.

Газовый лазер для сварки

И сразу – нет, это не то же самое, что трубка СО2 на привычных всем и каждому лазерных станках. Принцип похож, но степень сходства заканчивается на этапе формирования луча с конкретной длиной волны. В отличие от твердотельных установок, тут она составляет 10,6 кмк, что в 10 раз больше. Традиционно считаются более производительными, мощными и эффективными, но их использование требует большого опыта и умения обращаться с подобными установками. Так, например, сварка титана, меди или алюминия с применением газового лазера это довольно сложный техпроцесс, при котором необходимый для формирования газовой среды газ перекачивается из специальных балонов насосом. В газовой среде между частицами возникают электрические разряды, что и приводит к возбуждению среды, в которой формируется лазерный луч. Разгоняется он аналогично твердотельному, за счёт резонатора и зеркал. Собственно, именно поэтому такие типы трубок и называются газоразрядными. Фактически, для тех, кто уже давно работает с таким оборудованием – ничего сложного, тем более, что именно газовый тип лазера позволяет получать практически любую мощность на выходе и пускай с меньшей точностью, но осуществлять лазерную сварку практически любых металлов.

Впрочем, основной минус работы с газоразрядным источником заключается в том, что сварка практически любых металлов им должна производиться в вакууме, то есть с использованием аргона или аналогичных газов. Иными словами, этот тип лазера для сварки хоть и крайне эффективен, но не столь сильно отличается от традиционного, как принято считать.

Методы лазерной сварки

Как и в работе с любым оборудованием на основе данной технологии, для достижения высокого качества и оптимальной скорости обработки материала в лазерной сварке, вне зависимости от типа источника и формы обработки – требуется точная фокусировка. Именно поэтому крайне важна настройка под различные типы материалов, а также их толщину. В идеале также следует учитывать и условия окружающей среды: температуру, влажность и т.п., но в реальных, рабочих условиях этого практически никто не делает. Исключение – изготовление высокоточного оборудования, но в этой ситуации сварка, как правило, производится в специальных боксах, где поддерживается оптимальная среда для наилучшего техпроцесса.

Лазерная сварка также позволяет осуществлять процесс как импульсами, так и непрерывным потоком, причём чаще всего используются сразу оба этих метода. Первый – для фиксации заготовок в нужном положении и второй, непосредственно для закрепления результата. Также следует учитывать, что сварка тонкого листового проката большинства металлов может производиться двумя способами:

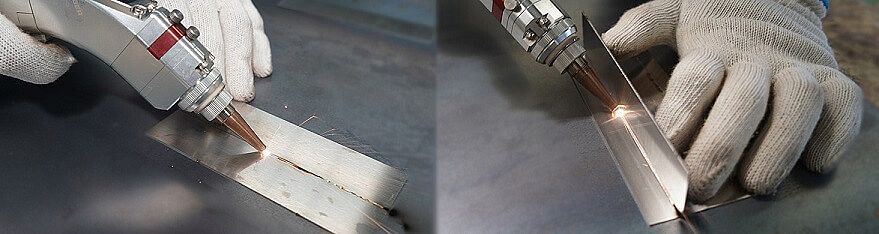

- Стыковой метод лазернйо сварки – всё предельно просто. Две части изделия прикладываются друг к другу торцами, после чего и осуществляется сварочный процесс. Размер стыка при таком методе не должен превышать 0,2мм и в первую очередь потому, что по инструкции именно это расстояние является предельным для качественной фокусировки луча на объекте. Метод проплавления в данном случае сквозной, также называют «кинжальным», а защита от окисления осуществляется при помощи подачи аргона или азота. Несмотря на аналогичные свойства, гелий в процессе использовать не рекомендуется из-за риска вызвать перебои в подаче лазерного излучения.

- Лазерная сварка внахлёст – метод, при котором изделия свариваются вместе после наложения друг на друга. В процессе дополнительно требуется прижимать обе заготовки друг к другу и осуществлять сварку на высокой мощности. Аналогично предыдущему, зазор не должен превышать 0,2 мм, но в данном случае этот показатель не столь критичен.

Гибридные сварочные аппараты и методы сварки

Описанные выше типы лазеров и методы сварки широко и повсеместно применяются на различных производственных этапах, но часто существует потребность в сварке не только в идеальных условиях доступа и наложения заготовок. В таких ситуациях могут применяться гибридные установки и методы обработки металлов.

Самым ярким примером является лазерная сварка в ходе кузовных работ с автомобилями. Во-первых, тут производство имеет дело с толстыми металлическими компонентами, большими зазорами и трудным доступом к местам стыка, которые, к тому же, очень сложно прижимать и удерживать в статичном положении. В таких ситуациях применяется подача проволоки, которая формирует электродугу и позволяет выполнять сварочные работы даже в таких некомфортных условиях, добиваясь при этом высокого качества соединения.

Правильность выбранных параметров излучения при лазерной сварке определяет не только внешний вид, но и качество и прочность полученного соединения. В этой статье мы рассмотрим различные типы сварочных швов, которые могут быть получены с использованием оптоволоконных лазерных сварочных аппаратов, а также основные различия между ними.

В ходе лазерной сварки происходит нагрев и последующее расплавление материалов на стыке двух объектов под воздействием сфокусированного лазерного луча. Лазерная сварка позволяет быстро и эффективно создавать надёжные сварные соединения с минимальным изменением структуры соединяемых деталей (что делает возможной сварку тонких материалов). Кроме того, использование лазерной сварки упрощает работу в труднодоступных местах и соединение трудносвариваемых элементов. Параметры лазерного излучения, такие как мощность, скорость, толщина и траектория движения лазерного луча, могут быть настроены для каждой конкретной задачи. Особенности и преимущества лазерного сварочного оборудования обсуждались ранее в отдельной статье.

Типы сварных швов и их отличия

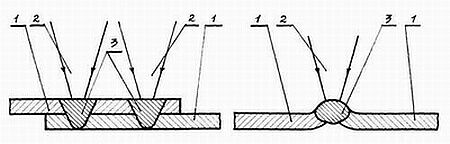

На изображении ниже изображена простая схема полученного при лазерной сварке соединения:

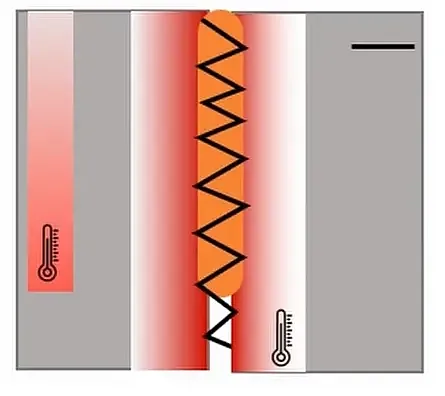

На представленном изображении мы видим соединение между двумя свариваемыми объектами, обозначенными белым цветом. Зона нагрева под воздействием лазера показана красным цветом разной интенсивности. Площадь нагрева свариваемых поверхностей зависит от настроек мощности, ширины и перемещения лазерного излучения. Красной линией слева показано охлаждение материала в процессе лазерной сварки. Чёрная линия обозначает траекторию движения луча, который перемещается сверху вниз. Оранжевым цветом показана сварочная ванна из расплавленного материала, образующая сварной шов после остывания.

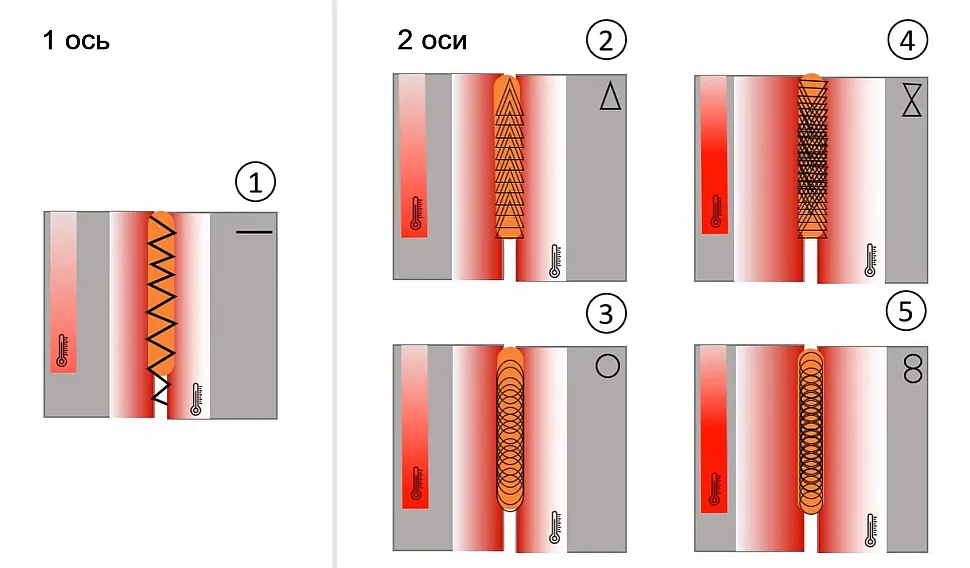

Лазерные сварочные аппараты могут иметь одну или две оси перемещения лазерного луча. Двухосевая лазерная сварка позволяет лучу двигаться по сложной траектории, обеспечивая надёжный шов, в то время как одноосевая сварка даёт простой линейный шов. Ниже представлены примеры разных типов швов при лазерной сварке.

Повышенная надёжность шва при фигурной траектории движения луча достигается за счёт медленного остывания шва, что предотвращает его разрыв при быстром остывании. Важными факторами при выборе параметров лазерного излучения для качественного шва являются вид и толщина свариваемых материалов, так как они имеют разную теплопроводность и текучесть. Лазерная сварка обычно используется для стали, нержавеющей стали, алюминия и меди.

Таким образом, первый тип шва, показанный на рисунке, может не подходить для лазерной сварки этих двух материалов, так как площадь и температура нагрева будут меньше, что приведёт к быстрому остыванию шва и риску разрыва соединения. Такая траектория более целесообразна для сварки стали. Сваривание меди и алюминия требует более точного подбора параметров. Второй и третий типы лазерной сварки обеспечивают равномерный прогрев материала и медленное остывание шва, снижая вероятность разрыва. Четвёртый и пятый типы швов подходят для сварки толстых материалов.