Лазерная или плазменная резка металла?

Хотите приобрести станок с ЧПУ для резки металла, но не уверены в пользу какого типа оборудования сделать выбор? Или же вас просто интересуют отличия между лазерными и плазменными станками? Тогда эта статья для вас – в ней мы поговорим об особенностях этих двух типов оборудования, а также опишем их основные преимущества и недостатки.

Вкратце о принципах работы лазерных и плазменных станков

Лазерные станки используют для резки металла высокомощное сфокусированное лазерное излучение, которое нагревает материал в точке воздействия, приводя к его плавлению и/или испарению. Луч генерируется с помощью лазерного источника, при этом от природы данного источника сильно зависит список подходящих для обработки на лазерном станке материалов и его возможности в целом. Данный метод резки металлических материалов отличается повышенной точностью и качеством реза.

Лазерные станки для резки металла

Мощность от 1,5 кВт

Цена от 2 200 000 ₽

В наличии более 30 моделей

Надежная конструкция.

Быстрая резка.

Гарантия.

Сервис, установка и обучение.

Узнать большеРезка на плазменных станках происходит с помощью нагретого электрической дугой ионизированного газа, который именуется плазмой. Эта струя плазмы быстро нагревает материал до температуры плавления, в результате чего и выполняется процесс резки. Тип газа подбирается в зависимости от свойств обрабатываемого материала. Отличительными особенностями плазменной резки является высокая мощность и возможность резки толстых листов металлов.

В пользу какого типа резки стоит сделать свой выбор?

Тут всё зависит от целей и задач вашего производства. Чтобы помочь вам сделать более проинформированное решение ниже мы перечислим основные факторы выбора, включающие в себя преимущества, недостатки и возможности лазерных и плазменных станков, попутно проводя сравнения между этими типами станков по металлу:

-

Толщина обрабатываемых материалов. Лазерные станки с ЧПУ способны на резку, как и тонких, так и толстых материалов. Точные характеристики будут зависеть от мощности лазера, 1 кВт хватит примерно на резку стали 5 мм, алюминия 1,5 мм. На резку 0,5 мм меди потребуется от 2 кВт, в связи с тем, что она является светоотражающим материалом. Плазменная резка же хорошо показывает себя при не детализированной резке толстых металлов (от 20-25 мм).

-

Скорость. Лазерная резка является высокоскоростным методом резки металлов, однако с ростом толщины материала она начинает уступать плазменной резке. Быстрая резка материалов высокой толщины на лазерных станках всё же возможна, но она требует использования высокомощных излучателей, которые являются довольно дорогим удовольствием. Таким образом, если вы планируете в основном выполнять резку металлов малой и средней толщины, то лазерная резка окажется более быстрым вариантом, когда как для быстрой резки толстых листов металла целесообразнее будет применение плазменного оборудования.

-

Точность. В плане точности можно выделить значительное превосходство лазерного оборудования. Сфокусированное лазерное изучение способно на высокоточную резку материала, при котором края реза получаются максимально ровными, а готовые изделия – геометрически правильными. Рез при обработке материала на лазерном оборудование может быть очень тонким (вплоть до 0,2 мм – минимальная толщина будет зависеть от мощности излучателя). Таким образом, после резки на лазерном станке вы получаете практически готовое изделие, почти не требующее дополнительной обработки (с хорошо подобранными параметрами лазерной резки под обрабатываемый материал она и вовсе может не потребоваться). Благодаря этому на лазерных станках гораздо проще выполнять, как и ровный равномерный раскрой, так и вырезать сложные узоры на материале. Кроме того, такое изделие гораздо легче подготовить к последующей покраске или сварке.

-

Экономия. Хотя можно предположить, что благодаря повышенной мощности плазменных станков их применение окажется более бюджетным вариантом, на деле, как и можно догадаться из прошлого пункта, плазменная резка также включает в себя значительные временные и денежные затраты на постобработку изделий. Это уже не говоря о больших объёмах гари и копоти, выделяемых при плазменной резке, в связи с которыми на производстве с применением подобного оборудования обязательно наличие хорошей системы вытяжки.

-

Степень автоматизации. Как правило, автоматизация лазерных станков является более простым процессом. В станок загружается заранее подготовленный макет изделия, в соответствии с которым система ЧПУ и будет выполнять управление режущим инструментом с помощью заданной программы. После подготовки макета и подбора параметров резки участие оператора станка в процессе резки является минимальным. Точность лазерных станков, а также высокая повторяемость выполняемых на них операций делает их идеальным выбором для автоматизированного серийного производства.

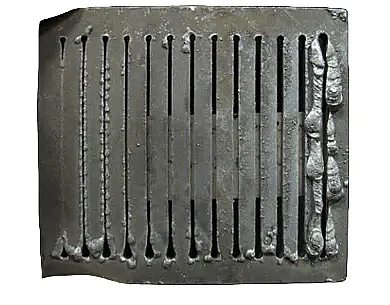

В случае же с плазменной резкой, после обработки металлической заготовки ей обязательно потребуется дополнительная шлифовка, удаление заусенцев, окалин и всевозможных остатков расплавленного материала. При этом ширина реза после плазменной обработки будет отличаться в зависимости от толщины материала (вплоть до нескольких мм), когда как ширина лазерного реза более постоянна (отличия в основном лишь в десятых, а то и в сотых мм). Конусность при лазерной резке также минимальна и составляет менее одного градуса, ну а при резке плазмой она может достигать вплоть до 10 градусов.

Хотя более точная обработка на плазменных станка вполне возможна, на практике она требует тщательного подбора параметров резки и газа, а также значительного опыта со стороны оператора станка. Как правило, плазменные станки способны на точную резку в случаях, когда ширина реза превышает толщину материала в два раза.

Помимо этого, стоит выделить и высокий расход электричества и газа, поэтому частое использование оборудование обязательно влетит в копеечку. Лазерное оборудование потребляет меньше электричества, и хотя при лазерной резке металла также нередко используются вспомогательные газы, подаваемые в зону обработки в процессе резки, однако их расход является более умеренным.

Кроме того, при работе с плазменным оборудованием довольно часто приходится менять расходники, такие как сопла, электроды, защитные экраны и кожухи. Когда как защитные линзы и сопла для лазерных голов выходят дешевле меняются гораздо реже.

Таким образом, плазменная резка позволит сэкономить лишь в случае резки материалов большой толщины (от 20 мм и выше) без требований к точности и качеству реза. По себестоимости и скорости резки практически всегда выигрывает лазерное оборудование, особенно если речь идёт о серийном производстве с высокой степенью повторяемости. Хотя модели лазерных станков с ЧПУ могут оказаться более дорогой покупкой, чем плазменные аналоги, с учётом высокой скорости обработки и низкой себестоимости реза (за счёт экономии на постобработке, материале и расходниках) их приобретение окупается гораздо быстрее плазменных.

В итоге можно сказать, что лазерное станочное оборудование для резки металла является более универсальным вариантом и отличается повышенной точностью, уровнем автоматизации, скоростью, качеством и чистотой реза, когда как плазменное оборудования будет являться более целесообразным решением при грубой резке металлов высокой толщины для производства простых изделий. Лазеры лучше подходят для детализированной резки материалов толщиной до 20 мм (преимущества лазера особенно явны при коммерческой резке до 10 мм), а также серийного производства деталей и изделий с повышенными требованиями к точности и внешнему виду, когда как плазма отлично подойдёт для быстрого раскроя толстых металлических листов от 20 мм.